Сельское хозяйство

Повышение надежности зубчатых передач трансмиссий сельскохозяйственной техники

Лента новостей

Libretta узнала, как женщины справляются с первыми днями менструального цикла

«X5 Клуб» составил рейтинг устаревших традиций на кухне

Куда вложиться в недвижимость этим летом — обзор рынка от Дубовика

Нотариусы рассказали, как участникам СВО защитить свое имущество

83% офисных работников смотрят только на себя в рабочих звонках

Введение

Результаты анализа статистических данных по выходу из строя сельскохозяйственной техники позволяют утверждать, что порядка 20 % отказов приходится на долю агрегатов трансмиссии [1], работоспособность которых в значительной мере лимитируют зубчатые передачи. Так при капитальном ремонте из-за износа и усталостного разрушения выбраковывается свыше 60 % зубчатых колес [1, 2]. Обзор научно-исследовательских работ и анализ условий эксплуатации позволяют выявить основные причины снижения эксплуатационных свойств трансмиссий сельскохозяйственной техники, связанные с кромочным контактом зубьев зубчатого зацепления. Это подтверждается экспериментами и данными эксплуатации, приведенными в работах как российских, так и зарубежных авторов [1, 2, 3, 4]. Причиной возникновения кромочного контакта является перекос зубьев зубчатых колес, обусловленный неточностями изготовления, наличием деформаций тел колес и валов передачи, зазорами в подшипниках, неточностями сборки передачи. Кромочное взаимодействие зубьев приводит к увеличению концентрации нагрузки, повышению динамических нагрузок в зацеплении, увеличению интенсивности изнашивания и сокращению срока службы трансмиссий [5, 6, 7].

Наметившийся в последнее время стабильный рост и развитие инженерно-технической сферы агропромышленного комплекса Российской федерации требует формирования эффективно функционирующего парка машин и оборудования, позволяющего через освоение наукоемких технологий увеличить производительность сельского хозяйства до европейского уровня. Поэтому работа, направленная на конструктивное совершенствование зубчатых передач трансмиссии, для повышения показателей надежности сельскохозяйственной техники и роста производительности ее работы является актуальной.

Цель работы: повышение показателей надежности зубчатых передач трансмиссий сельскохозяйственной техники за счет наделения венцов зубчатых колес дополнительной изгибной податливостью.

Материалы и методы исследования

При работе в зубчатом зацеплении возникают дополнительные нагрузки из-за ошибок изготовления, монтажа деталей, деформаций зубьев, валов и их опор («внутренняя динамика») или условий эксплуатации («внешняя динамика») [3, 4, 5, 6, 7]. Таким образом, концентрация нагрузки у кромок -зубьев обусловлена как внутренними, так и внешними факторами. По мере износа элементов передачи влияние этих факторов прогрессирует, ударные и вибрационные нагрузки увеличиваются, что влечет перекос осей взаимодействующих колес на угол γ (рис. 1 a), при этом сопряженные поверхности профилей зубьев контактируют без нагрузки не по всей длине (рис. 1 б).

Рис. 1. Схема контакта зубчатых колес:

а – взаимодействующие колеса; б – контакт

зубьев; в – контактные давления

При нагружении вращающими моментами зубья деформируются, нагрузка распределяется вдоль контактной линии неравномерно, так как перемещения сечений зуба неодинаковы (рис. 1 в). Известно, что наличие концентрации нагрузки у кромки зуба приводит к появлению трещин, сколов, усталостному выкрашиванию, повышенному износу, лимитирует возможность увеличения ширины зубчатого венца.

Для устранения «кромочного контакта» и обеспечения равномерного распределения нагрузки традиционно используется продольная модификация профиля зуба [3, 4, 5, 6, 7]. При определении профиля модифицированного зуба необходимо учитывать изгибные деформации, деформации при кручении, температурные деформации. Наиболее значимых результатов в области модфицирования профиля добилась компания MAAG GearAG. Правильно подобранная модификация необходима для надежной работы редуктора, однако не всегда возможно учесть величины деформаций, технологические ошибки его изготовления и сборки.

В этой связи возникает необходимость разработки зубчатых колес с адаптивными свойствами, способных компенсировать влияние внешних и внутренних факторов. Средством адаптации зубчатой передачи может служить упругая деформация зубьев колес, когда зубья одного из колес можно наделить значительной изгибной податливостью, тем самым венец зубчатого колеса получает дополнительную степень свободы, что ведет к ослаблению кромочного взаимодействия зубьев колес [7, 8, 9, 10, 11, 12]. Для того чтобы изготовить передачу с адаптивными свойствами, необходимо разрезать зубья ведомого зубчатого колеса тремя кольцевыми канавками глубиной полтора модуля, выполненными по замкнутой винтовой линии, расположенными в плоскостях, параллельных плоскостям движения колеса, разделяющими зуб на четыре равных участка [13, 14], что с одной стороны позволяет наделить зубья упругодемпфирующими свойствами, необходимыми для компенсации неравномерного распределения нагрузки по длине контактных линий, а с другой – не требует использования специализированного режущего инструмента. При этом каждая часть зуба будет работать как отдельное зацепление и приспосабливаться к изменяющимся условиям работы, при этом ширина прорезей не повлияет на площадь контакта [8, 10, 12].

Для подтверждения предложенной теории необходимо разработать трёхмерную контактную конечноэлементную (КЭ) модель зацепления зубьев и исследовать контактные давления при статическом нагружении передачи. Необходимость применения КЭ анализа обусловлена тем фактом, что решение контактных задач для согласованных поверхностей возможно только численными методами [16, 17, 18].

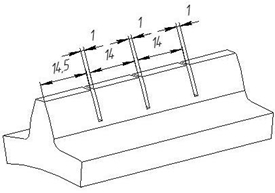

Геометрическая модель зуба представляет собой зуб эвольвентного профиля на массивном основании. В модели зацепления рабочие поверхности зубьев вводятся в контакт, а поверхности основания используются для задания граничных условий. Для построения геометрической модели зуба использовался инструмент КОМПАС shaft-3D. Для уменьшения жесткости в зубьях выполнены кольцевые канавки на глубину полтора модуля (от головки зуба). Параметры кольцевых канавок показаны на рис. 2.

Рис. 2. Геометрическая модель зуба

с кольцевыми канавками

Структура КЭ сетки для зуба представлена на рис. 3. Сгущение сетки создавалось в области, «накрывающей» пятно контакта, чтобы обеспечить более точное вычисление контактных давлений. КЭ модель зацепления зубьев представлена на рис. 4, а её характеристики приведены в таблице 1.

Таблица 1

Характеристики КЭ модели зацепления

|

Диаметр делительной окружности, мм |

200 |

|

Модуль, мм |

5 |

|

Передаточное число |

1 |

|

Ширина зубчатого венца, мм |

60 |

|

Момент, приложенный к шестерне, Н·м |

500 |

|

Ширина кольцевой канавки, мм |

1 |

|

Глубина кольцевой канавки (от вершины зуба), мм |

7,5 |

|

Количество кольцевых канавок |

3 |

|

Модуль упругости материала, МПа |

2,1·105 |

|

Коэффициент Пуассона |

0,28 |

|

Размеры конечных элементов в зоне сгущения сетки, мм |

0,4 |

|

Количество элементов |

99056 |

|

Количество узлов |

138119 |

|

Количество степеней свободы |

414354 |

Граничные условия задавались в узлах сетки, лежащих на контурах поверхности оснований. Узлы колеса закреплялись по трём линейным степеням свободы. Для линейных перемещений узлов шестерни уравнения связи задавались так, чтобы у них оставалась вращательная степень свободы относительно оси шестерни. Нагрузка прикладывалась к узлам шестерни равномерно, чтобы обеспечить момент, приложенный к шестерне. Для оценки погрешности расчёта контактных напряжений в зоне максимальных давлений, численно была решена задача Герца для сжатия двух соосных цилиндров с радиусом основания равным приведенному радиусу кривизны в полюсе зацепления 16,92 мм. Параметры КЭ сетки выбирались принятыми в таблице 1: в зоне контакта размеры КЭ равны 0,4 мм, а на противоположной стороне цилиндра — 3 мм. Сравнение полученных результатов с точным решением задачи Герца показало, что относительная погрешность численной оценки максимальных давлений по сравнению с теоретической составляет 6 %. Сгущение КЭ сетки в зоне контакта до 0,2 мм уменьшает погрешность до величины менее 4 %. Использование такой сетки в трёхмерной модели зубчатой передачи было невозможно из-за ограничений, накладываемых на КЭ модель вычислительными ресурсами. Таким образом, можем ожидать, что используемая КЭ модель позволяет оценить давления в зоне контакта с относительной погрешностью порядка 6 %.

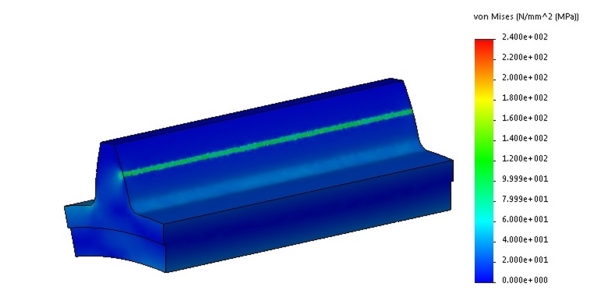

Результаты расчетов для контакта зубьев классического типа и для зубьев с адаптивными свойствами при параллельных осях зубчатых колес представлены на рис. 5 и рис. 6 соответственно.

Рис. 5. Результаты расчета контакта зубьев классического типа при параллельных осях колес

Рис. 6. Результаты расчета контакта зубьев с адаптивными свойствами при параллельных осях колес

В контакте зубьев передачи классического типа (зубья без кольцевых канавок) величина контактных давлений изменяется от 0 до 240 МПа, а в контакте зубьев передачи с адаптивными свойствами (зубья имеют кольцевые канавки) – от 0 до 271,2 МПа. Увеличение контактных давлений связано с уменьшением фактической площади контакта, вызванной наличием кольцевых канавок. В реальных условия изготовления и эксплуатации зубчатых передач невозможно достичь параллельности осей взаимодействующих колес. Погрешности изготовления деталей зубчатой передачи, деформации валов и тел колес, зазоры в подшипниках, ошибки при сборке передачи приводят к образованию угла перекоса между взаимодействующими колесами, который может достигать 0,1º, а для тяжелонагруженных передач подвижного состава железных дорог 0,5º [1]. Поэтому для сравнения максимальных контактных давлений в классической передаче и передаче с адаптивными свойствами были проведены расчеты при различных углах перекоса осей колес (рис. 7-14.)

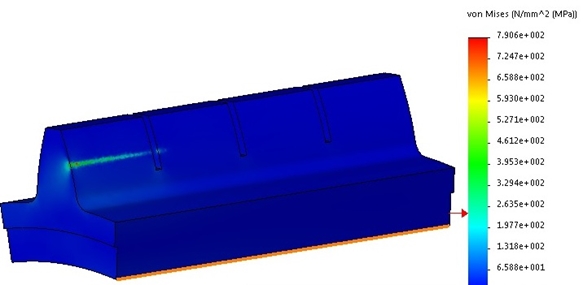

Рис. 7. Результаты расчета контакта зубьев классического типа при угле перекоса 0,01º

Рис. 8. Результаты расчета контакта зубьев с адаптивными свойствами

при угле перекоса 0,01

Рис. 9. Результаты расчета контакта зубьев классического типа при угле перекоса 0,05º

Рис. 10. Результаты расчета контакта зубьев с адаптивными свойствами

при угле перекоса 0,05

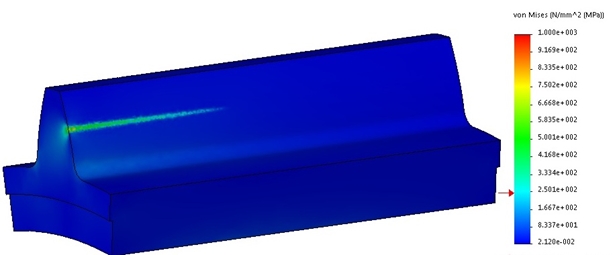

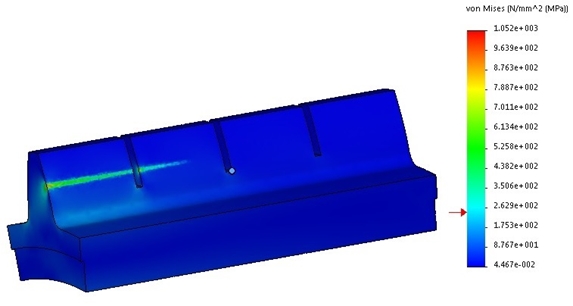

Рис. 11. Результаты расчета контакта зубьев классического типа при угле перекоса 0,07º

Рис. 12. Результаты расчета контакта зубьев с адаптивными свойствами

при угле перекоса 0,07 º

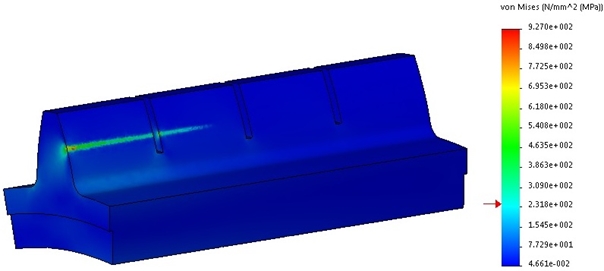

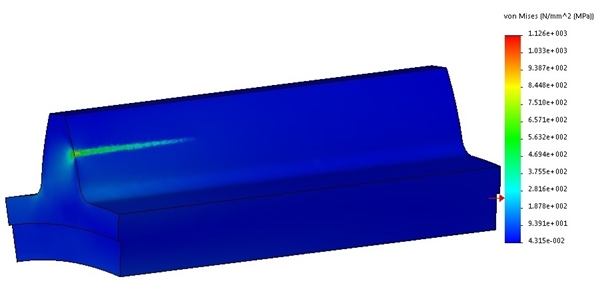

Рис. 13. Результаты расчета контакта зубьев классического типа при угле перекоса 0,1 º

Рис. 14. Результаты расчета контакта зубьев с адаптивными свойствами

при угле перекоса 0,1 º

Для сравнения результатов расчет данные по максимальным контактным давления занесены в таблицу 2.

Таблица 2

Результаты расчета

|

Угол перекоса осей |

Максимальные контактные давления для передач классического типа, МПа |

Максимальные контактные давления для передач с адаптивными свойствами, МПа |

|

0,01º |

784,7 |

589,8 |

|

0,05º |

875,0 |

790,7 |

|

0,07º |

1000,1 |

927,1 |

|

0,1º |

1126,1 |

1052,1 |

При наличии угла перекоса наблюдается уменьшение контактных давлений в передаче с адаптивными свойствами по сравнению с классической передачей, что обусловлено уменьшением жесткости зубьев. Так при угле перекоса 0,01º уменьшение контактных давлений составляет 25% , а при угле 0,1º — 6%.

Таким образом, при численном решении задач упругого контакта зубьев с помощью программной системы конечноэлементного анализа SOLIDWORKS simulation установлено, что конструкция зубчатой передачи с адаптивными свойствами позволяет компенсировать неравномерность распределения нагрузки вдоль контактных линий, возникающую из-за ошибок изготовления, монтажа деталей, деформаций зубьев, валов и их опор и условий эксплуатации.

Результаты и обсуждение

Наметившийся в последнее время стабильный рост и развитие инженерно-технической сферы агропромышленного комплекса Российской федерации требует формирования эффективно функционирующего парка машин и оборудования, позволяющего через освоение наукоемких технологий увеличить производительность сельского хозяйства до европейского уровня [15].

Выполненное исследование направлено на конструктивное совершенствование зубчатых передач трансмиссии, для повышения показателей надежности сельскохозяйственной техники и роста производительности ее работы.

Поставленная цель может быть достигнута предложенной в работе моделью зубчатого зацепления, где зубья большого зубчатого колеса имеют три кольцевые канавки глубиной полтора модуля, выполненные по замкнутой винтовой линии, расположенные в плоскостях, параллельных плоскостям движения колеса, разделяющие зуб на четыре равных участка, что позволяет наделить зубья упругодемпфирующими свойствами, необходимыми для компенсации неравномерного распределения нагрузки по длине контактных линий, обусловленного консольным расположением малого зубчатого колеса.

Практическая значимость исследования заключается:

· в обобщении аналитических данных об условиях работы и видах отказов трансмиссий сельскохозяйственной техники;

· в разработке методологии улучшения показателей надежности зубчатых передач, направленной на разработку и исследование зубчатой передачи с адаптивными свойствами;

· в разработке математической модели зубчатой передачи с кольцевыми канавками на зубчатом венце одного из колес.

Выводы

В статье поставлена и решена задача конструктивного совершенствования зубчатых передач трансмиссий сельскохозяйственной техники, для повышения показателей ее надежности и роста производительности ее работы.

В результате проведенных исследований были получены следующие результаты:

1. Предложена методология улучшения показателей надежности зубчатых передач трансмиссий сельскохозяйственной техники, направленная на разработку и исследование зубчатой передачи с адаптивными свойствами.

2. Разработана математическая модель зубчатой передачи с кольцевыми канавками на зубчатом венце одного из колес.

3. Результаты исследований методом конечных элементов показали, что за счет введения кольцевых прорезей во всех конструктивных вариантах их исполнения уменьшается жесткость зубьев в среднем сечении, что благоприятно влияет на процесс пересопряжения зубьев колес и, в результате, способствует повышению несущей способности высоконагруженной зубчатой передачи.