Сельское хозяйство

Интенсификация процессов обработки орехов (фундук) в поле ИК лучей

Лента новостей

Поддельная доверенность помогла сменить владельцев ЛТК «Свободный сокол» — СМИ

От общей цели до дружеской атмосферы: секреты командной работы

Libretta узнала, как женщины справляются с первыми днями менструального цикла

«X5 Клуб» составил рейтинг устаревших традиций на кухне

Куда вложиться в недвижимость этим летом — обзор рынка от Дубовика

Введение

В мире с точки экономического значения интерес к орехам постоянно растет. За высокую питательную ценность ему в здоровом питании уделяется важная роль. Ореховые плоды характеризуется долгой транспортабельностью и ёмким хранением. Они богаты белками, жирами, кислотами, витаминами, минералами и не содержат холестерин. Орехи широко используются в пищевой промышленности, а именно в кондитерском производстве, в различных ассорти пищевых продуктов, в производстве детского питания и т. д. Ореховое масло используются в медицине, в парфюмерии, в живописи и производстве лакокрасочных материалов. Вторичные материальные ресурсы орехового производства используются в живописи (уголь), в поверхностной облицовке различных предметов, а древесина — наилучшее сырье для производства мебели. Кора и листья богаты танинами. В то же время, кустарники ореха являются лучшими декоративные и антиэрозийные растениями [2, 12, 13, 14, 19, 22, 24, 25].

Переработка орехов интересна тем, что это практически безотходное производство. Все виды продуктов, полученные после переработки орехов, подлежат реализации.

Первый этап обработки орехов включает: очищение от скорлупы и незамедлительная сушка до желаемой влажности. Но надо учитывать следующие факторы: первичная обработка орехов — процесс сушки должен осуществляться до конечной влажности 10-12 %. Партия орехового сырья включает в себя: одну и ту же группу, класс, породу, калибр, время сбора урожая орехов. Категорический запрещено смешивание собранного урожая различных годов. С точки зрения экономических и качественных показателей целесообразна сушка орех в естественных условиях – сушка на солнце с применением двух методов: с ферментацией и без ферментации. Тем не менее, следует отметить, что эти методы сушки в целом зависят от естественных климатических условий, продолжительность сушки (4-6 дней) — трудоемкая, требует больших специальных производственных площадей, систематического контроля, человеческих ресурсов, риска повышенной потери сырья (20-25%) и т. д. [4, 7, 9, 17, 18, 21, 26].

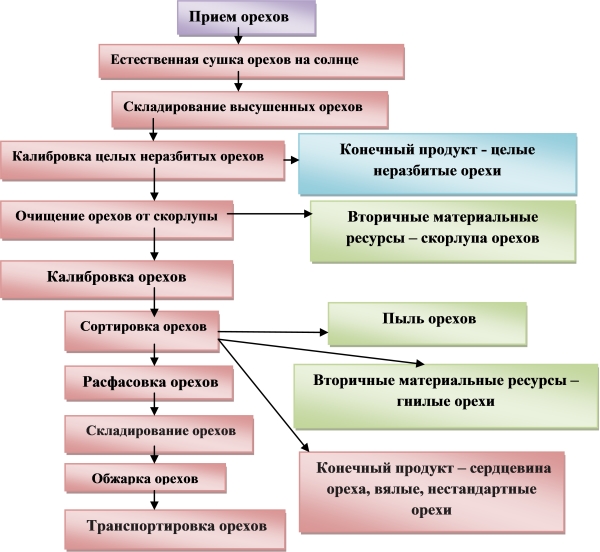

На сегодняшний день широко распространены два этапа классической переработки орехов, которые представлены на рисунке 1, 2 [15, 16].

рис. 2 Второй этап переработки орехов (фундук)

рис. 2 Второй этап переработки орехов (фундук)

Целью данной работы являлось установление возможности и эффективности процесса термической обработки орехового сырья в поле ИК лучей, научное утверждение параметров и режимов данных процессов.

Обработка ИК излучением имеет большие преимущества перед другими способами энергоподвода, в частности: значительный рост интенсивности процесса; специфическое воздействие на продукт; максимальное сохранение ценных веществ сырья в обрабатываемом продукте; Увеличение сроков хранения продукта; и т. д.[1, 3, 5, 6, 8, 10, 11, 20, 23].

Методы и исследования

С целью установления оптимальных режимов термической обработки орехов ИК лучами были проведены многочисленные эксперименты по предварительно составленной программе и методике (На базе Государственного Университета Акакия Церетели – Аграрный факультет, 2015-2016 гг). Выявлены основные факторы термических процессов и взаимосвязь между ними. В частности: плотность облучения, P (вт/м2), расстояние между сырьем и ИК генераторами, H (см), толщина слоя материала δ (см), продолжительность процесса, τ (сек), температура процесса, T (0C), температура образца t (0C), метод облучения (односторонний, двухсторонний, непрерывный) и т. д.

При установлении оптимального значения какого-либо параметра процесса остальные параметры имели постоянные величины (p=const, H и δ переменная; H=const, p и δ переменная; δ=const, p и H переменная).

На основании методики брали 100 г сырья и с целью термической обработки вносили в заранее нагретую в лабораторную камеру. Процесс сушки целых орехов продолжали так, что образцы не нагревались выше температуры 48…50 0C. Оптимальной температурой термической обработки были приняты – 60…65 0C. Эксперименты проводили в трех фазах. После окончания одной фазы сырье охлаждали естественно до температуры окружающей среды (23-25 0C) и только после этого приступали к следующей фазе сушки (табл. 1).

таблица 1

фазы экспериментов

|

Фазы сушки |

плотность облучения, P, Вт/м2 |

расстояние между сырьем и ИК генераторами, H, см |

Толщина слоя материала δ см |

продолжительность процесса, τ, сек |

температура образца, t, |

|

I |

0,35 |

20 |

4-6 |

60…70 |

48…50 |

|

II |

0,35 |

20 |

4-6 |

80…90 |

48…50 |

|

III |

0,35 |

20 |

4-6 |

100…110 |

48…50 |

Для определения оптимальных параметров бланширования орехов ИК лучами режим термической обработки проводили при температуре 80…85 0C. На основании методики брали 100 г сырья и с целью термической обработки вносили в заранее нагретую лабораторную камеру. Процесс бланширования продолжали до тех пор, пока орехи не становилось органолептически вялыми. Эксперименты проводили в трех вариантах (табл. 2).

Для определения оптимальных параметров обжарки орехов ИК лучами режим термической обработки проводили при температуре 90…95 0C. На основании методики брали 100 г сырья и с целью термической обработки вносили в заранее нагретую лабораторную камеру. Процесс обжарки продолжали до тех пор, пока конечная влажность массы не опускалась от 18…20% до 5-7%. Эксперименты проводили в трех вариантах (табл. 3).

таблица 2

Варианты экспериментов

|

варианты |

плотность облучения, P, Вт/м2 |

расстояние между сырьем и ИК генераторами, H, см |

Толщина слоя материала δ см |

продолжительность процесса, τ, сек |

температура образца, t, |

|

I |

0,25…0.30 |

10 |

5-7 |

58…60 |

72..75 |

|

II |

0,40…0.45 |

20 |

5-7 |

35…45 |

72..75 |

|

III |

0,50…0.55 |

30 |

5-7 |

50…54 |

72..75 |

таблица 3

Варианты экспериментов

|

варианты |

плотность облучения, P, Вт/м2 |

расстояние между сырьем и ИК генераторами, H, см |

Толщина слоя материала δ см |

продолжительность процесса,τ , сек |

Начальная материала W1, % |

Конечная влажность материала W2, % |

|

I |

0,35…0.40 |

10 |

4-6 |

70…74 |

18…20 |

5…7 |

|

II |

0,45..0.50 |

20 |

4-6 |

45…50 |

18…20 |

5…7 |

|

III |

0,50…0.55 |

30 |

4-6 |

125…135 |

18…20 |

5…7 |

Результаты

Целью данной работы являлось установление возможности и эффективности процесса термической обработки орехового сырья в поле ИК лучей, научное утверждение параметров и режимов данных процессов.

Выявлены основные факторы и взаимосвязь процессов термической обработки орехов (фундук) в поле ИК лучей:

— Плотность облучения (P, квт/м2), расстояние между сырьем и ИК генераторами (H, см), толщина слоя ( δ , см), продолжительность процесса ( τ, сек), влажность материала (W, %), вид облучения (двухсторонний, односторонний, непрерывный), температура сырья (T, 0C);

Установлены оптимальные технологические режимы обработки орехового сырья в поле ИК лучей:

Процесс сушки орехового сырья:

– I фаза: P=0.35 квт/м2, H=20 см , δ =4-6 см, τ = 65 сек, T=50 0C, облучение — двухстороннее, непрерывное;

– II фаза: 0.35 квт/м2, 20 см , 4-6 см, 85 сек, T=50 0C, облучение — двухстороннее, непрерывное;

– III фаза: 0.35 квт/м2, 20 см , 4-6 см, 105 сек, T=50 0C, облучение — двухстороннее, непрерывное;

Процесс бланширования орехового сырья:

P=0.45 квт/м2, H=20 см , δ = 5-7 см, τ = 40 сек, T=75 0C, облучение — двухстороннее, непрерывное;

Процесс обжарки орех:

P=0.45 квт/м2, H=20 см , δ =4-6 см, τ = 130 сек, T=95 0C, облучение — двухстороннее, непрерывное;

Выводы

Предлагаемый нами технологический метод термической обработки орехового сырья – сушка, бланширование и обжарка в поле ИК лучей целесообразен и перспективен. Интенсивность процессов увеличивается 10-раз и более по сравнению с существующими методами обработки орехового сырья; снижаются потери сырья; процессы становятся легко управляемыми; улучшаются условия труда.