Сельское хозяйство

Tеоретические аспекты исследования интенсификации теплообмена с использованием локальных турбулизаторов потока в перспективных компактных применяемых в сельском хозяйстве трубчатых теплообменных аппаратов

Теплообменные аппараты трубчатого типа широко используются как в промышленности, так в сельском хозяйстве и при жилищном строительстве в системах кондиционирования, отопления и горячего водоснабжения. Теплообменники этого вида компактны, что позволяет размещать их на малой площади в коттеджах, офисах, детских садах, школах, интернатах и т.д. Кроме того, теплообменники используют для обогрева полов и воды в бассейнах.

При подборе теплообменника для системы горячего водоснабжения нужно учитывать минимальные годовые параметры теплоносителя. Эти параметры, как правило, характерны для периода с конца весны и до начала осени. Если правильно произвести расчёт теплообменника, его цену можно уменьшить в два раза, что ещё более актуально при использовании теплообменников с интенсифицированным теплообменом.

Чтобы использовать теплообменник в индивидуальных тепловых пунктах жилых домов или группы домов потребуется отдельная комната небольших размеров в подвальном помещении. В этом этом случае, при монтаже теплообменник можно устанавливать прямо на пол.

В промышленности теплообменники используют в системах отопления различных помещений и для технологических процессов различной направленности (для охлаждения и нагревания нефтепродуктов, различных растворов и т. п.). На судах и кораблях теплообменники используют для опреснения морской воды.

В сельском хозяйстве теплообменники применяются для охлаждения и пастеризации молочных продуктов и напитков, для охлаждения и нагревания спирта, растительного масла, патоки и т. д.

Чтобы теплообменное оборудование работало исправно и не давало никаких сбоев, необходимо соблюдать правила эксплуатации и своевременно проводить диагностику.

Применение теплообменников с интенсифицированным теплообменом в сельском хозяйстве представляется актуальным на современном этапе, поскольку оно позволяет реализовать необходимые эксплуатационные характеристики с более высокой точностью, надёжностью и с гораздо меньшими энергетическими потерями с повышенной ремонтопригодностью сельскохозяйственного оборудования, чем существующие методы.

Актуальность проблемы и методы решения

В связи с ростом затрат энергии на сельскохозяйственное производство, с одной стороны, и с необходимостью экономии топлива, с другой стороны, задачей науки становится внедрение энергосберегающих технологий, эффективных методов использования возобновляемых видов энергии.

Использование, например, в животноводстве, вторичных энергоресурсов является одним из важных современных направлении научно-технической политики. Животноводство является одной из довольно энергоемких отраслей сельского хозяйства, где создание оптимальных температурно-влажностных условий воздушной среды связано со значительным расходом различных видов энергии. Одним из основных направлений сокращения общих затрат энергии в животноводстве является внедрение энергосберегающего оборудования для создания и поддержания нормативного микроклимата, удаления аммиака, углекислого газа, пыли и патогенной микрофлоры. Одно из важных направлений экономии энергоресурсов в животноводстве является утилизация тепла, содержащегося в воздухе животноводческих помещений.

На данном этапе развития техники в системах отопления и горячего водоснабжения, кондиционирования воздуха сельскохозяйственных зданий а также в других отраслях: энергетике, химической, нефтеперерабатывающей, пищевой промышленности и холодильной технике применяются различного рода теплообменные аппараты (теплообменники).

Для производства теплообменного оборудования расходуется очень большое количество легированных сталей и цветных металлов. Следовательно, при проектировании и изготовлении современных теплообменников необходимо стремится к тому, чтобы они, выполняя свои основные функции, обладали бы высокой надежностью и компактностью, а также имели малую массу.

Одним из перспективных путей создания компактных теплообменников является интенсификация теплообмена в каналах. Интенсификация теплообмена является эффективным путем решения проблемы уменьшения массoгабаритных размеров теплообменных аппаратов и устройств [1—3].

На энергетических и промышленных предприятиях РФ и других стран эксплуатируется значительное количество трубчатых теплообменников, которые обычно имеют большую массу и значительные габариты. Кроме того, в случае повышенной жесткости технической воды на поверхностях теплообмена образуются и нарастают солеотложения, что приводит к ухудшению теплообмена, нарушению технологического режима, повышению гидравлического сопротивления каналов теплообменников и перерасходу электроэнергии [1—3]. Теплообменники часто останавливаются на ремонт, производится механическая, химическая очистка, что требует дополнительных финансовых и ресурсных затрат.

В связи с этим, актуальной становится постановка задач, связанных с разработкой и исследованиями современных конструкций поверхностных локальных турбулизаторов потока, которые одновременно с интенсификацией теплообмена могут существенно снизить темп образования солей жёсткости на теплообменных поверхностях трубчатых аппаратов [1—3].

Актуальность данной проблемы обусловлена необходимостью решения следующих задач: уменьшение темпов образования отложений на теплообменных поверхностях нагрева, снижение гидравлического сопротивления тракта потока теплоносителя, повышение теплообмена с повышением эффективной тепловой мощности при унификация конструкции теплообменного аппарата.

С целью улучшения гидродинамической обстановки в трубках теплообменых аппаратов и ощутимого снижения темпов образования отложений на теплообменных поверхностях предлагается устанавливать турбулизаторы потока для турбулизации потока теплоносителя в каналах.

При применении в каналах трубчатых теплообменных аппаратов поперечных поверхностно расположенных турбулизаторов потока появляется перспектива использования изменённой конструкции теплообменника с целью интенсификации процесса теплообмена и снижения темпа образования отложений. Возможно также колебательное движение теплоносителя, которое создаёт в объёме канала теплообменного аппарата подвижные вихревые течения. Кроме всего прочего, изменённая конструкция теплообменного аппарата относительно проста в изготовлении, малозатратна и практически не требует замены действующего теплообменного оборудования.

Теоретические аспекты исследования эффективности интенсификации теплообмена для перспективных компактных теплообменных аппаратов, применяемых в сельском хозяйстве

Основные аспекты эффективности использования интенсификации теплообмена могут быть охарактеризованы следующим образом.

Применения интенсификации теплообмена позволяет улучшить массогабаритные показатели теплообменных аппаратов, повысить их тепловую эффективность, снизить гидравлические потери на прокачку теплоносителя, в так же понизить температуру стенок теплообменника. Основные улучшенные показатели эффективности теплообменных аппаратов, детерминированные теоретически, на основании работ автора [4—20], хорошо коррелируют с существующими экспериментальными данными.

Одним из основных показателей эффективности применения интенсификации теплообмена является отношение объёмов двух теплообменных аппаратов — одного с гладкими поверхностями и другого с приспособлениями для интенсификации теплообмена: при этом оба сравниваемых теплообменника должны иметь одинаковую тепловую мощность, расходы теплоносителя и потери давления на его прокачку. Существуют зависимости изменения объема теплообменника от глубины накатки как для различных шагов между турбулизаторами, так и для фиксированного шага при различных режимах течения теплоносителя. Существуют минимумы относительных объемов теплообменников в зависимости от определяющих параметров. Еще одним показателем эффективности является влияние основного геометрического параметра турбулизаторов — глубины накатки — на изменение тепловой мощности, гидравлического сопротивления теплообменного аппарата и на изменение объема теплообменника при различных соотношениях коэффициентов теплоотдачи с наружной и внутренней сторон теплообменного аппарата. Для различных относительных шагов между турбулизаторами существуют максимумы повышения тепловой мощности теплообменника, видны соответствующие минимумы гидравлического сопротивления теплообменника, минимумы относительных объемов теплообменных аппаратов при различных соотношениях коэффициентов теплоотдачи снаружи и внутри теплообменника. Существуют для различных относительных шагов между турбулизаторами максимумы повышения тепловой мощности теплообменника. Существуют соответствующие минимумы гидравлического сопротивления теплообменника. Имеются минимумы относительных объемов теплообменных аппаратов при различных соотношениях коэффициентов теплоотдачи снаружи и внутри теплообменника. Кроме вышеперечисленных основных показателей эффективности применения интенсификации теплообмена можно назвать так же снижение длины теплообменного аппарата, снижение площади поперечного сечения теплообменного аппарата вследствие применения интенсификации теплообмена. Существуют зависимости длины теплообменника и площади его поперечного сечения соответственно от глубины накатки d/D при различных шагах накатки t/D, которые позволяют выявить уровень их снижения в зависимости от соответствующих геометрических и режимных параметров [1—3]. Расчетные данные позволяют выявить минимумы снижения длин и поперечных сечений теплообменников за счет применения турбулизаторов. Имеющаяся сгенерированная теория позволяет с достаточной точностью количественно рассчитать улучшение показателей перспективных теплообменных аппаратов с интенсифицированным теплообменом, применяемых в сельском хозяйстве [1—3].

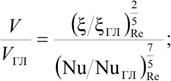

Разработанная автором теория интенсифицированного теплообмена [4—20] позволяет в дальнейшем детерминировать показатели эффективности применения интенсификации теплообмена, т.к. позволяет рассчитать относительные теплообмен и гидросопротивление — Nu/Nuгл

и ξ/ξгл соответственно.

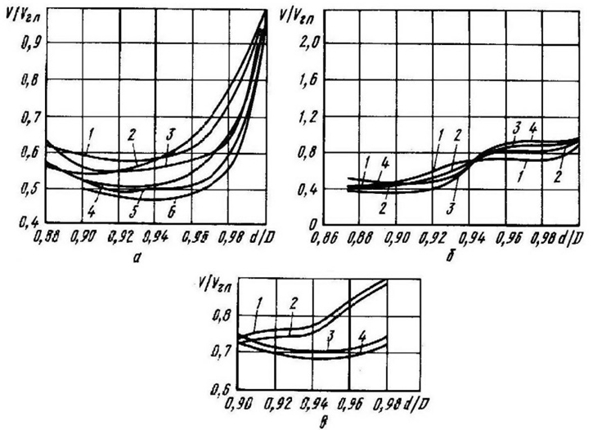

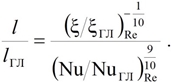

На рис. 1 показаны зависимости изменения объема теплообменника от глубины накатки как для различных шагов между турбулизаторами, так и для фиксированного шага при различных режимах течения теплоносителя.

Из рис. 1 видны минимумы относительных объемов теплообменников в зависимости от определяющих параметров. Еще одним показателем эффективности является влияние основного геометрического параметра турбулизаторов — глубины накатки — на изменение тепловой мощности, гидравлического сопротивления теплообменного аппарата и на изменение объёма теплообменника при различных соотношениях коэффициентов теплоотдачи с наружной и внутренней сторон теплообменного аппарата.

Рис. 1. Зависимость изменения объёма теплообменного аппарата от глубины накатки d/D: а

— при различных t/D; 1 — t/D=1,00 и Re=40000; 2 — t/D=1,00 и Re=400000; 3 — t/D=0,50 и Re=40000; 4 — t/D=0,50 и Re=400000; 5 — t/D=0,25 и Re=40000; 6 — t/D=0,25 и Re=400000; б — при t/D=0,50 в переходной области и различных числах Рейнольдса; 1 — Re=2510; 2 — Re=3150; 3 — Re=3980; 4 — Re=5000; в — при t/D=0,50 и интенсификации теплообмена на наружной поверхности труб; 1 — S/D=1,5 и Re=40000; 2 — S/D=1,5 и Re=100000; 3 — S/D=1,2 и Re=100000; 4 — S/D=1,2 и Re=40000.

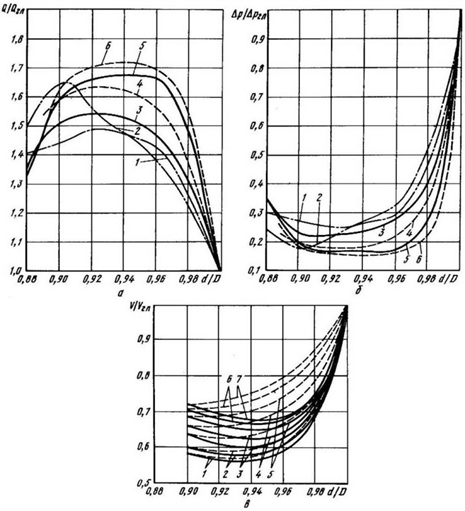

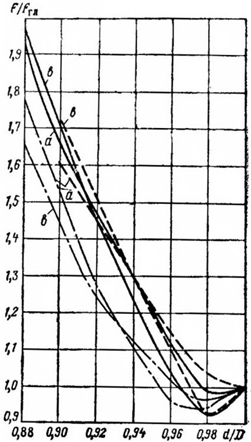

Существуют для различных относительных шагов между турбулизаторами максимумы повышения тепловой мощности теплообменника, видны соответствующие минимумы гидравлического сопротивления теплообменника, минимумы относительных объёмов теплообменных аппаратов при различных соотношениях коэффициентов теплоотдачи снаружи и внутри теплообменника. На рис. 2, а

видны для различных относительных шагов между турбулизаторами максимумы повышения тепловой мощности теплообменника.

Рис. 2. Влияние глубины накатки d/D на: а — на изменение тепловой мощности теплообменника при различных t/D; 1 — t/D=1,00 и Re=40000; 2 — t/D=1,00 и Re=400000; 3 — t/D=0,50 и Re=40000; 4 — t/D=0,50 и Re=400000; 5 — t/D=0,25 и Re=40000; 6 — t/D=0,25 и Re=400000. б — на изменение гидравлического сопротивления теплообменника; в — на изменение объёма теплообменника при различных отношениях коэффициентов теплоотдачи α1гл/ α2гл (t/D=0,50 и Re=40000), ––––––– (S/D=1,2), – – – – – (S/D=1,2); 1 — α1гл/ α2гл=0,1; 2 — α1гл/ α2гл=0,2; 3 — α1гл/ α2гл=0,5; 4 — α1гл/α2гл=1; 5 — α1гл/ α2гл=2; 6 — α1гл/ α2гл=5; 7 — α1гл/ α2гл=10.

На рис. 2, б видны соответствующие минимумы гидравлического сопротивления теплообменника. На рис. 2, в показаны минимумы относительных объёмов теплообменных аппаратов при различных соотношениях коэффициентов теплоотдачи снаружи и внутри теплообменника.

Кроме вышеперечисленных основных показателей эффективности применения интенсификации теплообмена можно назвать так же снижение длины теплообменного аппарата, снижение площади поперечного сечения теплообменного аппарата вследствие применения интенсификации теплообмена.

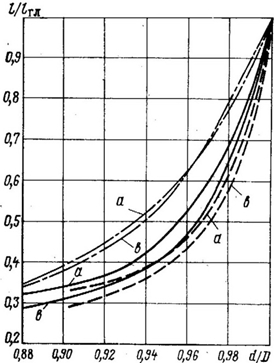

Например, на рис. 3 и 4 показаны зависимости длины теплообменника и площади его поперечного сечения соответственно от глубины накатки d/D при различных шагах накатки t/D, которые позволяют выявить уровень их снижения в зависимости от соответствующих геометрических и режимных параметров.

Рис. 3. Зависимость длины теплообменника от глубины накатки d/D при различных шагах накатки t/D: – – – – – (t/D=0,25); ––––– (t/D=0,50); – · –· –· – (t/D=1,00); a — Re=40000; b — Re=400000.

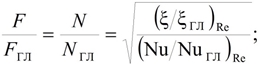

Для оценки эффективности при турбулентном течении при одинаковом числе Рейнольдса применяются следующие классические зависимости (отношение площадей или числа труб, длин теплообменников, объемов теплообменников с интенсификацией и без интенсификации соответственно:

(1)

(1)

(2)

(2)

(3)

(3)

Теоретические расчетные данные позволяют заключить, что применение турбулизаторов потока в целях интенсификации теплообмена в трубах теплообменников, применяемых в современном сельском хозяйстве, очень эффективно — оно позволяет увеличить тепловую мощность теплообменника при снижении его гидросопротивления и улучшить его массогабаритные показатели.

Рис. 4. Зависимость площади поперечного сечения теплообменника от глубины накатки d/D при различных шагах накатки t/D: – – – – – (t/D=0,25); ––––– (t/D=0,50); – · –· –· – (t/D=1,00); a — Re=40000; b — Re=400000.

Дополнительные выводы состоят, в основном, в следующем. Показано, что экспериментально–теоретическое исследование интенсификации теплообмена имеет преимущества перед экспериментальными исследованиями, поэтому его необходимо применять для совершенствования теплообменников, применяемых в сельском хозяйстве. Применение турбулизации потока в целях интенсификации теплообмена в теплообменных аппаратах сельского хозяйства может проводиться без значительных конструктивных изменений при высоком эффекте. Экспериментальное исследование [1, 2, 3] и математическое моделирование интенсифицированного теплообмена [4—20] позволяет детерминировать теплогидравлические характеристики перспективных теплообменников, применяемых в современном сельском хозяйстве, которые могут быть использованы для детерминирования эффективности применения интенсификации теплообмена. Эксперимент и теория интенсификации теплообмена позволяют соответственно измерить и рассчитать улучшение массогабаритных показателей теплообменных аппаратов современного сельского хозяйства, повысить их тепловую эффективность, снизить гидравлические потери на прокачку теплоносителя, а также понизить температуру стенок теплообменника, что обусловливает их дальнейшее совершенствование [1, 2, 3].

Основные выводы

Применения интенсификации теплообмена позволяет улучшить массогабаритные показатели теплообменных аппаратов современного сельского хозяйства, повысить их тепловую эффективность, снизить гидравлические потери на прокачку теплоносителя, в так же понизить температуру стенок теплообменного аппарата. Имеющиеся эксперимент и теория позволяет с достаточной точностью количественно детерминировать улучшение показателей перспективных теплообменных аппаратов с интенсифицированным теплообменом, применяемых с современном сельском хозяйстве, что обусловливает ее дальнейшее совершенствование. Экспериментальные измерения и теоретические расчётные данные позволяют заключить, что применение турбулизаторов потока в целях интенсификации теплообмена в трубах теплообменников, применяемых в современном сельском хозяйстве, очень эффективно с точки зрения увеличения тепловой мощности теплообменника при снижении его гидросопротивления, улучшения его массогабаритных показателей.

| Тут Купить подходящий для ваших задач воздухоохладитель тут orelholodmash.ru |