Экономика

Исследования моментов вращения дисковых ножей

Лента новостей

Cognivia выделили 15,5 млн евро на разработку лекарств с помощью решений AI-ML

Спектакли, встречи и мастер-классы: что подготовили культурные площадки Москвы в рамках «Библионочи»

Гостей выставки «Россия» познакомят с культурной жизнью столицы

Более 10 тысяч семей присоединились к волонтерским проектам Москвы

Начался прием заявок на ИТ-стажировку в Правительстве Москвы

Москвичи выберут лучший весенний маршрут для прогулок по паркам

Введение

Анализируя общие сведения о дисковых рабочих органах можно отметить, что в системе машин для комплексной механизации сельскохозяйственного производства значительное место занимают дисковые орудия: лущильник, бороны, плуги [1, 2, 3, 4, 5, 6, 7]. Рабочие органы — диски имеют простую конструкцию, менее склоны к забиванию пожнивными и растительными остатками, при этом обеспечивают качественную обработку почвы при высокой производительности [8, 9, 10, 11, 12]. Круглый гладкий диск, отличается малым износом лезвия и важным признаком является то, что на единицу длины лезвия приходится наименьшая масса рабочего органа. Преимущества делают эти орудия лучшими, а в отдельных случаях единственно допускаемыми для обработки почвы [13, 14, 15, 16, 17].

Известно, что диск в качестве рабочего органа неудовлетворительно разрезает почвенно-растительную массу, в результате увеличивается тяговое сопротивление машины, происходит снижение качества обработки почвы [18, 19].Также известно, что обязательным требованием к почвообрабатывающей и посевной техники является энерго — и ресурсосбережение [20, 21, 22, 23, 24, 25, 26].

Рассмотрение моментов вращения дисков позволит в дальнейшем решить вопросы по снижению энергоемкости почвообрабатывающих орудий.

Достижение поставленной цели предусматривает решение следующей задачи:

— установление закономерностей изменения моментов вращения дисковых ножей в зависимости от их конструкции и скорости движения.

Материалы и методы

Объектом исследования являлись круглые и шестиугольные диски.

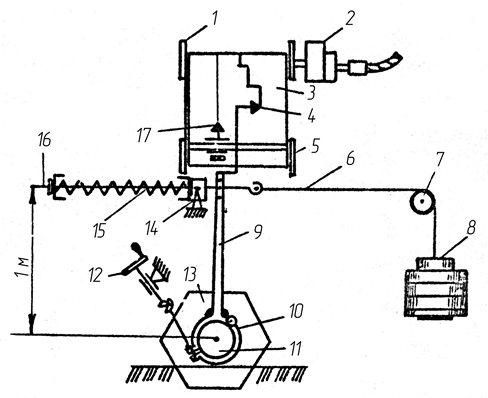

Для определения моментов вращения шестиугольного и круглого дисковых ножей применялась специальная установка (рис. 1), в которой нож крепился к качающейся раме. Момент передавался через тормозной барабан 11 на тормозные колодки 10 и рычаги 9. Отклонение рычага 9

передавалось на регистрирующее устройство 4. Затормаживание ножа 13 через тормоз 10 и барабан 11 осуществляли рукояткой тормоза 12.

Рисунок 1 – Схема установки для определения момента вращения ножа:

1 – ведущая катушка; 2 – редуктор (i=1/12); 3 – бумажная лента; 4, 17 – регистрирующее устройство;5 – ведомая катушка; 6 – шнур; 7 – ролик; 8 – гири; 9 – рычаг; 10 – корпус тормоза; 11 – барабан тормоза; 12 – рукоятка; 13 – нож; 14 – направляющая втулка; 15 – пружина; 16 – шток

Исследования проводились в почвенном канале. Подготовка почвы осуществлялась в следующем порядке: рыхление, увлажнение с последующим подсушиванием почвы до необходимой влажности, выравнивание и уплотнение до нужной твердости. Перед уплотнением почвы в канале проводили ее выравнивание. Для этой цели использовали специальный планировщик, который устанавливался под различным углом к горизонтали и к линии хода. Уплотнение выровненной почвы проводилось гладким водоналивным катком. Давление катка на почву регулировалось изменением массы гирь на качающемся плече рамы прижимных роликов. Твердость почвы определялась твердомером Ревякина на глубине 0…0,2 м. Замеры проводились в шахматном порядке по длине канала в четырехкратной повторности на каждые 2 м2.

Влажность почвы определяли путем отбора проб в четырех различных точках по длине канала в слоях (0…5)×10-2, (5…10)×10-2, (10…15)×10-2, (15…20)×10-2 м.

Бюксы с почвой устанавливали в сушильный шкаф ШС-150 и высушивали при температуре 105° C в течение 6 ч.Опыты проводили в трехкратной повторности.

Результаты и обсуждения. Суммарный момент шестиугольного диска относительно оси вращения M0

определили по формуле

, (1)

где K

– коэффициент, характеризующий физическое состояние почвы;

a – длинна участка лезвия, погруженного в почву;

f – коэффициент трения лезвия о почву;

r – радиус шестиугольного ножа;

α – угол защемления.

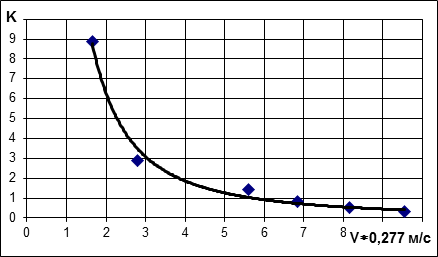

Для выполнения расчетов по формуле (1) необходимо знать значение коэффициента K. Он имеет сложную зависимость от скорости движения, твердости и влажности почвы.

Данная зависимость K=f(V)

представлена на рисунке 2.

Рисунок 2 – Зависимость коэффициента K=f(V)

Из графика (рис. 2) видно, что при увеличении скорости значение коэффициента уменьшается. При помощи программы MicrosoftExcel методом наложения линии тренда была определена формульная зависимость

K = 21,154V-1,7515 (2)

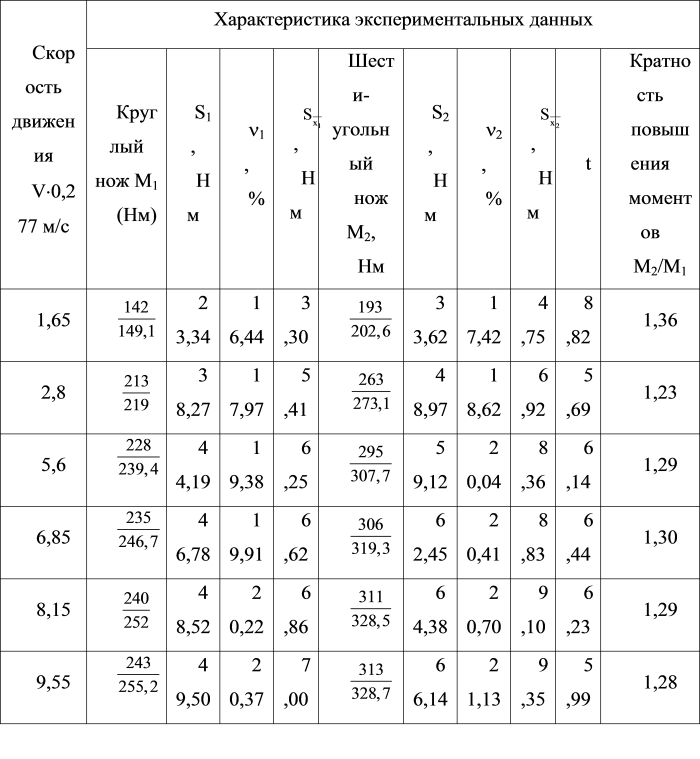

Теоретические значения моментов дисков представлены в таблице 1.

С увеличением скорости V (табл. 1) среднеквадратическое отклонение S и коэффициент вариации n увеличиваются, достигая максимального значения при V = 9,55 × 0,277 м/с и = 7,0…9,35 Нм.

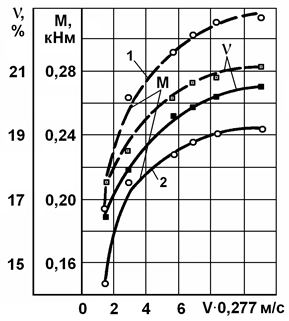

Опытные данные (рис. 3) аппроксимируются формулой вида

М = V / (1,54 + 3,7V), (3)

где М – момент вращения ножа, кНм; V

– скорость движения установки, м/с.

Теоретические значения моментов дисков представлены в таблице 1.

Таблица 1 – Изменение моментов вращения ножей М1 и М2 в зависимости от скорости движения V; (d = 0,4 м; h = 13 × 10-2 м; Тп = 4,4…4,9 МПа; Wп = 16,3 %; t05 = 2,01)

Примечание – В числителе теоретическое значение, в знаменателе экспериментальное

С увеличением скорости V

(табл. 1) среднеквадратическое отклонение S и коэффициент вариации n увеличиваются, достигая максимального значения при V

= 9,55 × 0,277 м/с и = 7,0…9,35

Рисунок 3 – Изменение моментов вращения М шестиугольного и круглого дисковых ножей и коэффициента вариации n в зависимости от скорости движения: 1 – шестиугольный нож; 2 – круглый нож; Wп = 16,3 %; Тп

= 4,4…4,9 МПа

Анализируя данные таблицы 1 и рисунок 3 можно отметить, что с увеличением скорости движения установки моменты вращения дисков существенно увеличиваются.

Таким образом, в результате лабораторно-полевых исследований установлены закономерности изменения моментов вращения дисковых ножей в зависимости от их конструкции (круглый, шестиугольный) и скорости движения.

Выводы

1. С увеличением скорости движения установки моменты вращения дисков существенно увеличиваются. При скорости движения от 1,65 × 0,277 до 5,6 × 0,277 м/с моменты вращения ножей увеличились до 41…57 %. При дальнейшем увеличении скорости движения установки от 5,6 × 0,277 до 9,55 × 0,277 м/с рост моментов замедляется, увеличение составляет для круглого и шестиугольного ножей соответственно 9 и 13 %.

2. При скорости движения V = (1,65…9,55) × 0,277 м/с момент вращения шестиугольного ножа выше круглого на 28…36 %.